公司 | Rosswag, Zeiss |

行业 | 金属3D打印 |

技术 | 选区激光熔化(SLM) |

打印机 | SLM® 280 2.0 双激光 |

软件 | Materialise Process Tuner, Build Processor |

验证能用于金属增材制造 (AM) 的新材料、工艺或设备需要花费大量的时间和精力。必须通过多次实验来测试不同参数的相关性,包括有激光功率、扫描速度、填充间距、打印层厚等等。您可以想象一下设置测试、跟踪数据、分析结果等等环节所需要的时间。Rosswag工程团队已对40多种材料进行了鉴定,因此他们非常熟悉这些任务以及随之而来要面对的困难。在将Materialise Process Tuner引入他们的工作流程后,这些任务就能以一种更好的方式完成。

挑 战 |

减少用于参数验证的实验设置时间 |

解 决 方 案 |

Process Tuner对复杂的参数研究进行自动设置 |

结 果 |

过去需要一整天的时间设置实验,现在只需20-30分钟 |

挑战

凭借100多年中加工了400多种金属材料的经验,Rosswag已经做好了向3D打印领域进军的准备。自2014年以来,Rosswag团队已为AM鉴定了40多种金属材料,并生产了60,000多个零件。

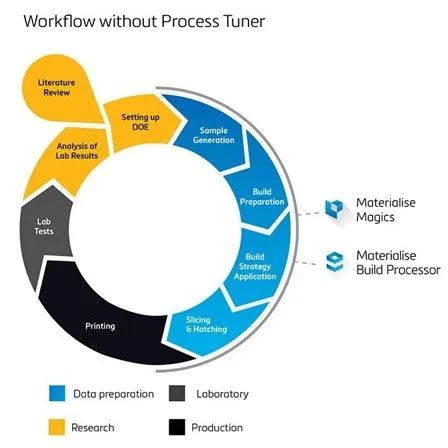

▲ 如果没有Process Tuner,工艺参数开发工作流程就需要非常多的人工操作

在对金属材料进行鉴定的过程中,团队花费了大量时间来测试和验证参数。但是,如前所述,这些任务也会带来相应的一系列挑战。

“用于参数优化的数据处理和生产计划总是需要大量的人工操作,对于每次测试,我们都必须手动设置和记录所有不同参数组合的值。需要的测试越多,这项工作就越费时。例如,我们进行了一项包含400多个立方体的研究,在这种方式下至少需要一整天的时间来完成。”Rosswag业务开发经理Philipp Schwarz解释说。

▲ 实验通常需要20到100多个这样的打印样品,具体取决于新参数的开发是针对已知合金还是全新合金

但这些对大量时间和精力的要求并不是他们面临的唯一挑战。在没有合适的数据库情况下,设置和数据追踪会大大增加人为失误的风险。标记参数值有误等失误情况可能会影响整个研究。

解决方案

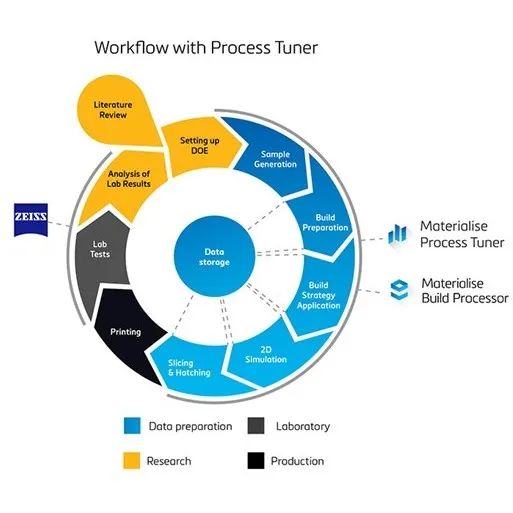

在大量的人工操作给公司带来麻烦的时候,自动化通常是针对这个问题的理想解决方案。这就是当Rosswag的增材部门了解到Materialise Process Tuner的功能时,他们对这个软件在执行实验设计 (DOE) 上的潜力充满热情的原因。Process Tuner是Materialise新开发的软件解决方案,通过自动化工作流程、过程监测和嵌入式数据库简化了参数开发的过程。

“

Process Tuner的使用非常简单,而且在自动化的帮助下,没有了人为失误的风险。

Philipp Schwarz | Rosswag业务开发经理

”

“当我们与Rosswag团队会面并对他们的项目有所了解时,我们就知道它们非常适合我们对Process Tuner的验证计划。通过这个合作,他们可以使用我们早期版本的软件来改进他们的工作流程,我们也可以利用他们宝贵的反馈来不断改进解决方案。”Materialise产品经理Vivek Chowdary Penumarthi说。

▲ Rosswag团队是我们验证计划的一部分,为Process Tuner提供了宝贵的反馈信息

Process Tuner非常适合Rosswag的项目,因为它是自动化的流程,并且可以跟踪每个实验。“有了这个软件,我们就可以更快、更有效地设置和执行复杂的多维参数研究。使用 Process Tuner 非常简单,而且在自动化的帮助下,没有了人为失误的风险。” Philipp分享道。

Build Processors可无缝集成于项目中,用户就可以单击按钮一键生成切片和填充作业。然后,打印所需的所有信息,包括有作业文件、平台文件和参数,都会自动保存在嵌入式的数据库中。

▲ 由于自动化的步骤和嵌入式数据库,Process Tuner简化了流程的开发。此外,ZEISS的AM参数实现了以快速、经济和自动化的方式分析样品缺陷和变形情况

通过结合这工作流程与蔡司的解决方案,材料和参数验证的研究就变得更加简单了。Rosswag 使用ZEISS AM参数快速进行自动测量试样不同位置的孔隙率,比如大面积、薄壁、悬垂、圆柱和轮廓等情况。可以根据要打印的最终部件定制测试样本特征。这个合作对实验室测试和结果分析所需的工作产生了巨大的影响。

结果

Rosswag很快看到了他们的DOE工作流程上的巨大改进。数据准备通常需要花费大约3个小时,有时甚至会超过一天,但现在可以在20-30分钟内完成。过去的样本数量对其数据准备过程的时间和精力有很大的影响。但借助Process Tuner,无论样本数量有多少,都可以在20-30分钟内完成数据准备。

总体而言,Rosswag团队现在每月平均可节省20多个小时的工程时间。“我们在不到两周的时间内为客户提供了新型合金从粉末雾化到打印样件机械性能测试的初步认证。Process Tuner帮助我们实现了这样极速的开发周期。”Philipp解释道。

▲ 当Build Processors集成于项目中后,用户就可以单击按钮一键生成切片和填充

这样的合作对于增材制造的快速工业化是至关重要,需要和行业内想要突破这项技术极限的伙伴共同合作。”Philipp总结道。

目前,Rosswag还在对Process Tuner Simulation的测试版进行验证。Materialise和Rosswag团队都非常有信心,这个2D仿真工具可以减少为了实现最佳流程所需的打印件总数。

关于SLM Solutions

SLM® 280 2.0 选区激光熔化设备

多激光技术与闭环粉末处理系统的搭配,使得SLM® 280 2.0成为了中大型金属增材制造零部件原型试制及批量化生产的理想选择。

•

成型尺寸:280 x 280 x 365mm³

•

支持多激光配置(双激光可选)

•

支持多种材料

SLM® 280 2.0选区激光熔化设备拥有一个280 x 280 x 365mm成型空间,搭配专利的多激光技术最多可配备两个带有3D扫描振镜的光纤激光器,实现全平台的成型需求。相比单激光设备而言,多激光设备的生产效率将提升80%。

SLM® 280 2.0的标准配置中还包括一台PSM半自动筛粉设备,在实际使用中,粉末将在惰性气体的保护下通过粉瓶在设备间进行传递,减少了操作人员与粉末的直接接触,不仅保障了操作安全,同时也保证了粉末质量。