锻铸造工业中的工业三维计量

质量控制

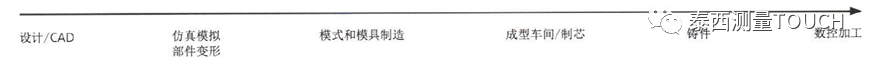

应用于锻铸造加工工艺链

GOM测量系统已被广泛应用于砂模、压印模和熔模铸造工艺,从数字化仿真验证、加快模具试模和首件检验进程,到生产控制和数控加工,以确保工艺质量稳定和一致。

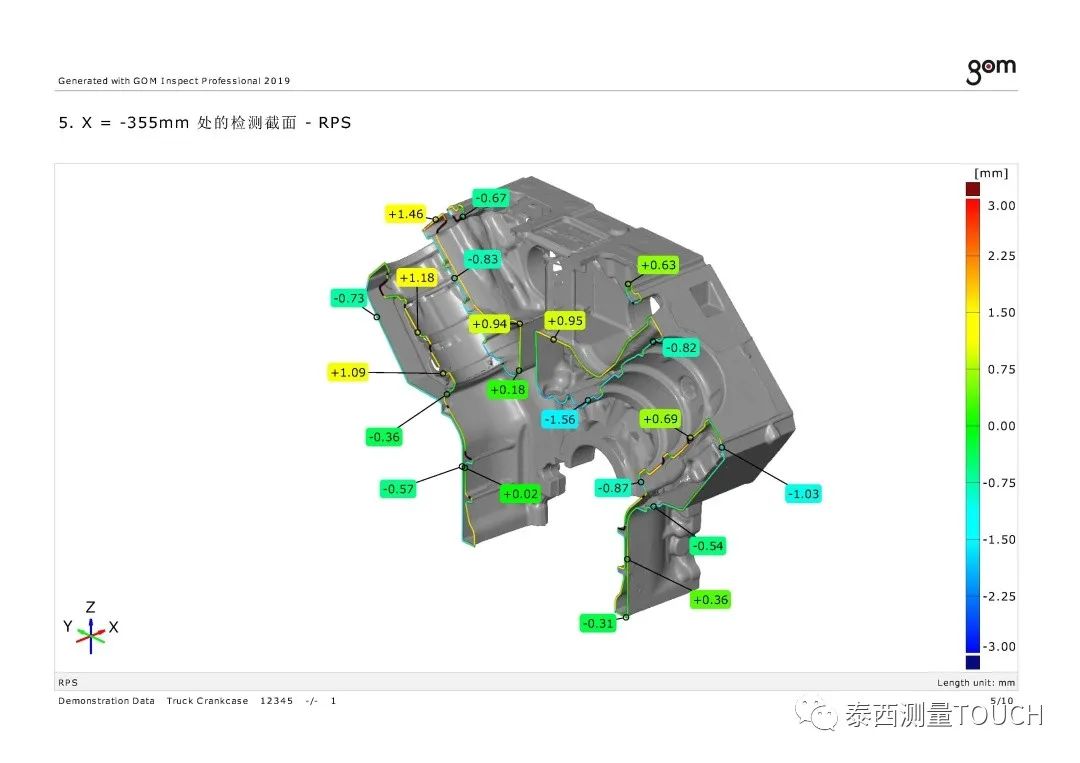

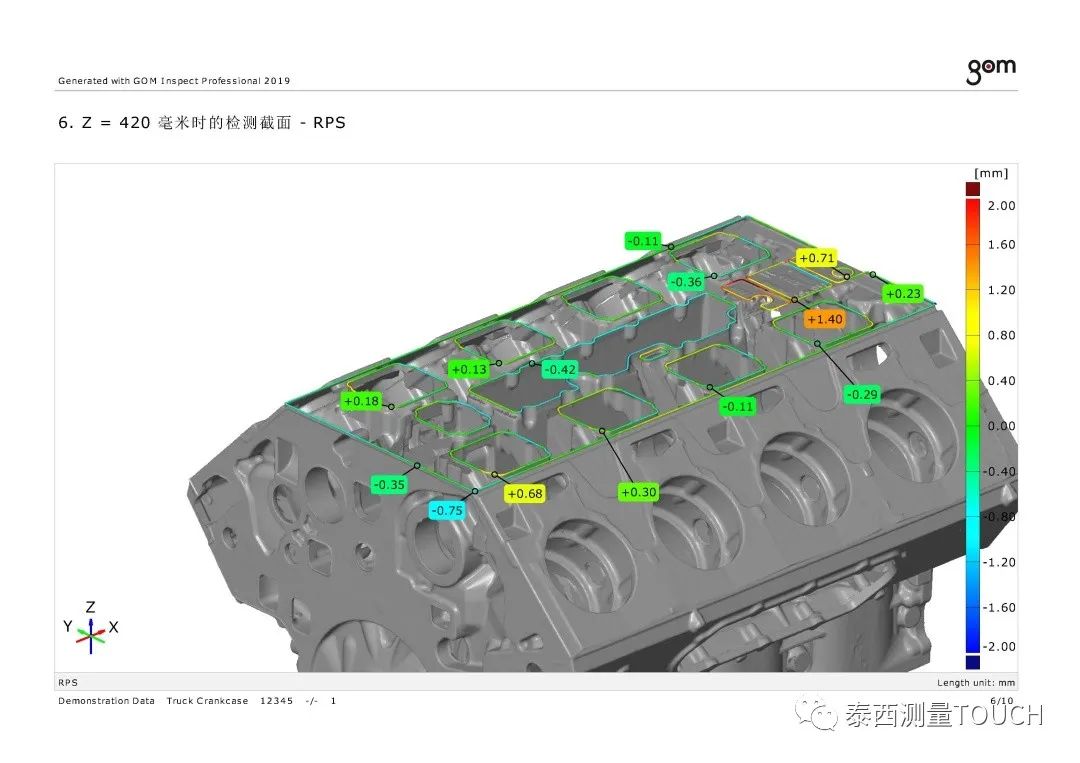

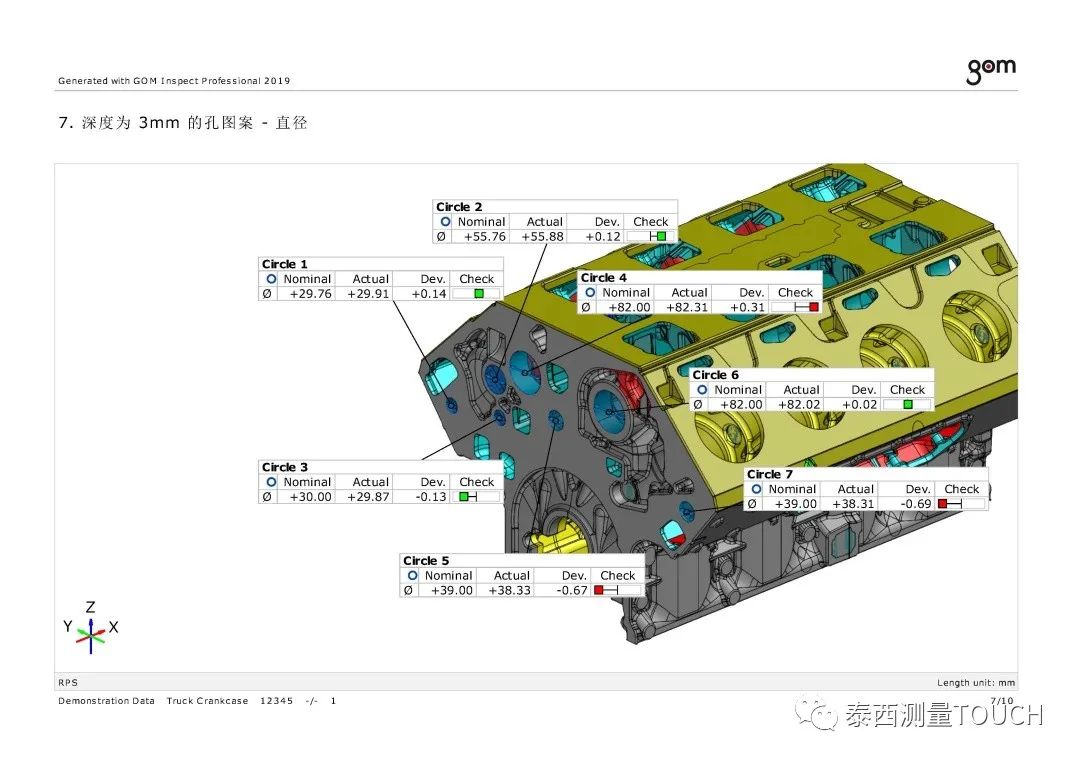

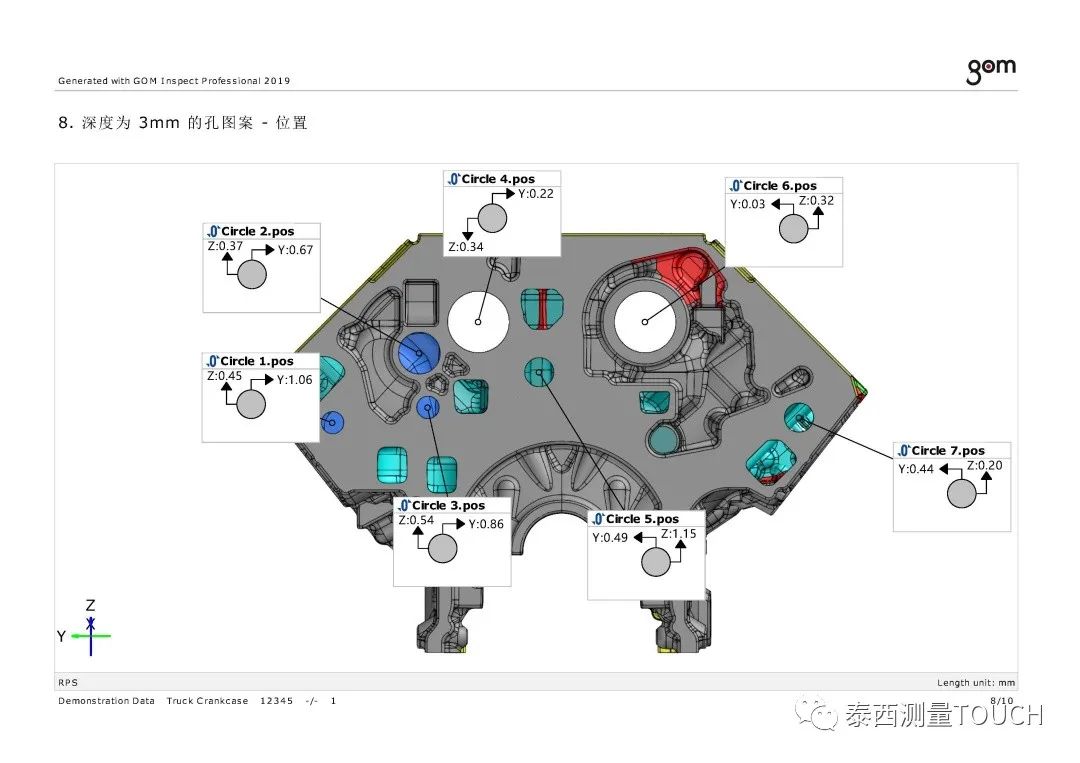

GOM系统可在设计数据的基础上进行检测计划。在模式和模具制造中,有针对性地修正工模具并检测半模适配、型芯和滑块在试模过程中,检查铸件的形状和尺寸,包括部件几何形状、材料厚度、收缩和翘曲等项目生产质量控制时的所有测量和检测都是自动进行。

锻铸造工艺链

全场表面测量加快了首件检测速度和模具针对性修正,从而缩短了生产交货期限。质控环节贯穿整个生产过程,测量和整个软件过程均可实现自动化。

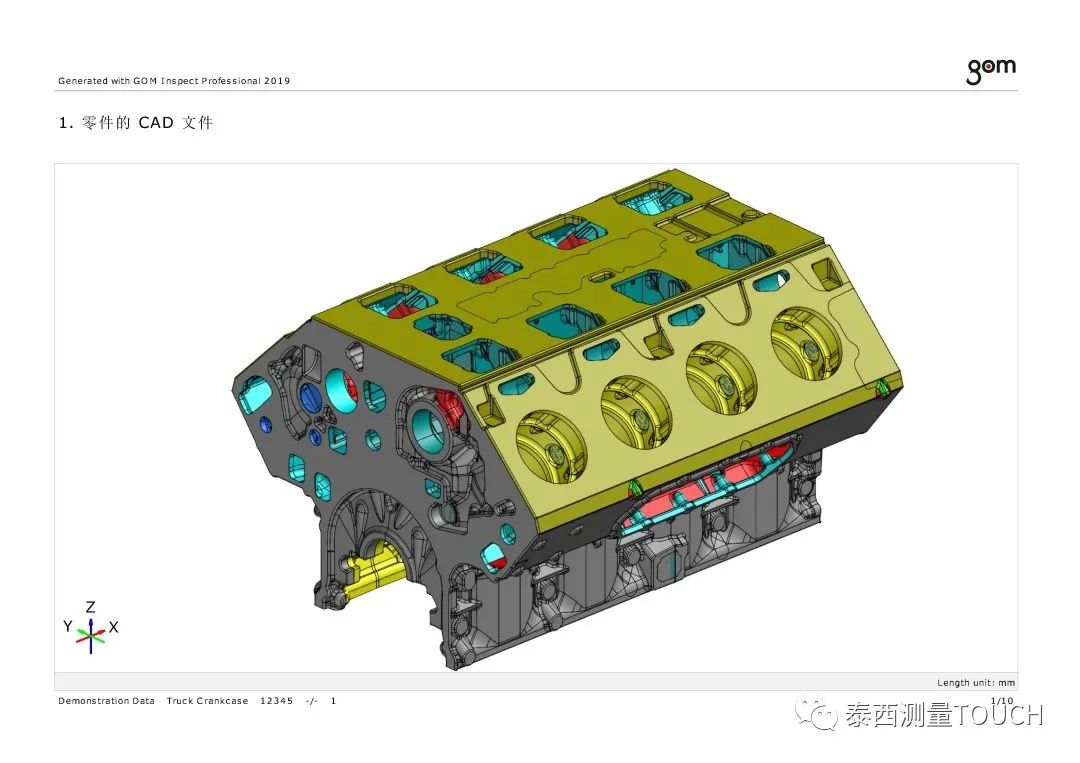

设计/CAD

应用:

如果设计时已为部件CAD模型提供检验特征,则通过PMI数据集(输入和评估FTA数据或MBD数据)即可直接进行三维测量和检测,无需图纸。需要修正模具(高级CAD建模),则通过全场几何形状测量,将组件和模具的几何形状反馈和调整应用于己有的CAD数据。

★ 针对工业4.0的CAD(PIM)检测计划

★ PLM界面(CATIA,Creo Parametric,NX)

★ 可供输入的公差表格

★ 工模具预制并输入到CAD

优点:

PMI数据及三维设计模型的公差参数可被直接输入并进行评估。在部件生产前,利用CAD数据集测量规划,得以加快新产品的开发进程和生产流程。利用数字检测数据,确保在整个PLM(工业40)中进行持续控制。

ATOS Q / GOM SCAN 1, GOM Inspect

应用:

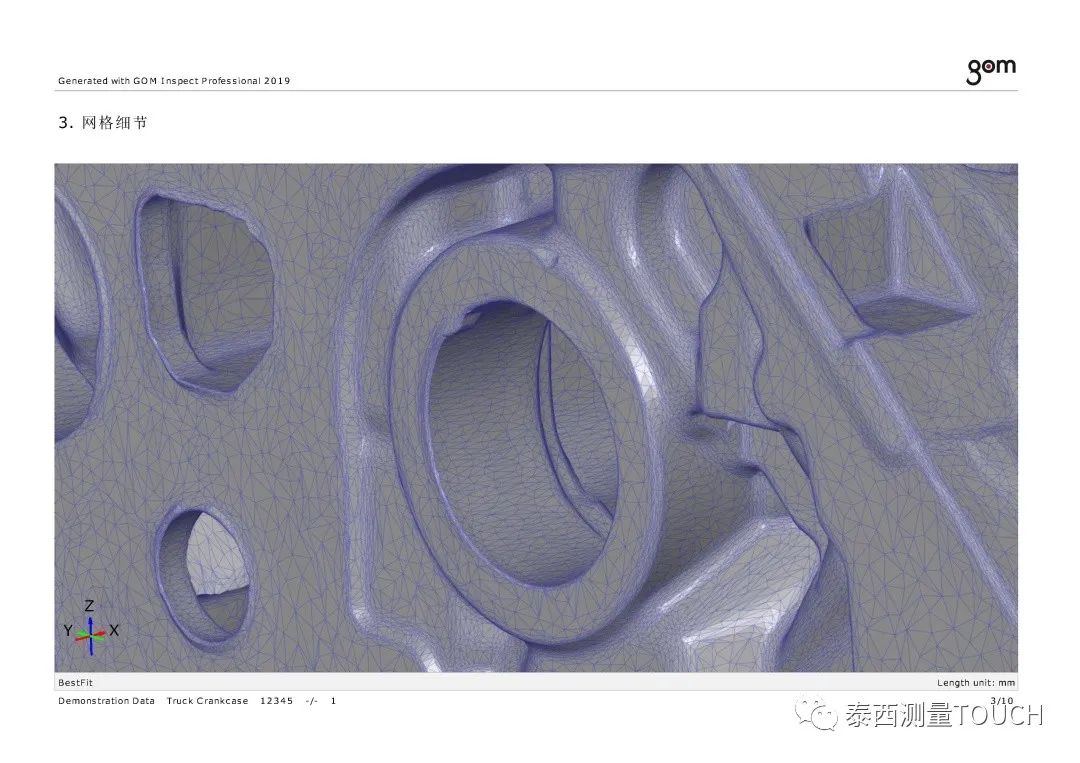

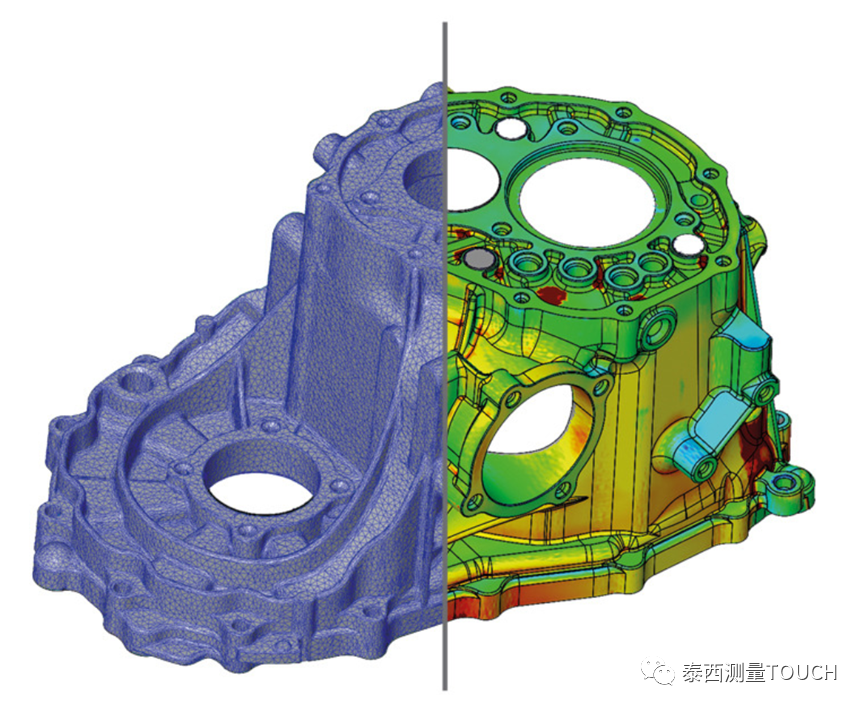

仿真模拟用于对铸件过程中的模具注塑、浇注、维持压强、温度控制和注塑时间进行计算和可视化处理。其目的是通过预测材料行为和工艺参数,以防止错误,并优化材料的使用、循环周期和机器尺寸。具体方法是把模拟的几何形状的型面数据与仿真或实际组件的测量值进行数值上的比较。

★ 网格仿真数据处理

★ 生网格处理(精细处理、补孔、修补等)

★ 仿真件和实际组件比较

★ 铸件仿真验证

优点:

对评估模具和优化工艺参数起到支持作用,通过有限元仿真验证,可积累专业知识,确保数值模拟的可靠性。基于模拟参数进行趋势分析,以确保后续工艺中制定可靠决策(寻找最佳网格)。

ATOS Q / GOM SCAN 1, GOM Inspect

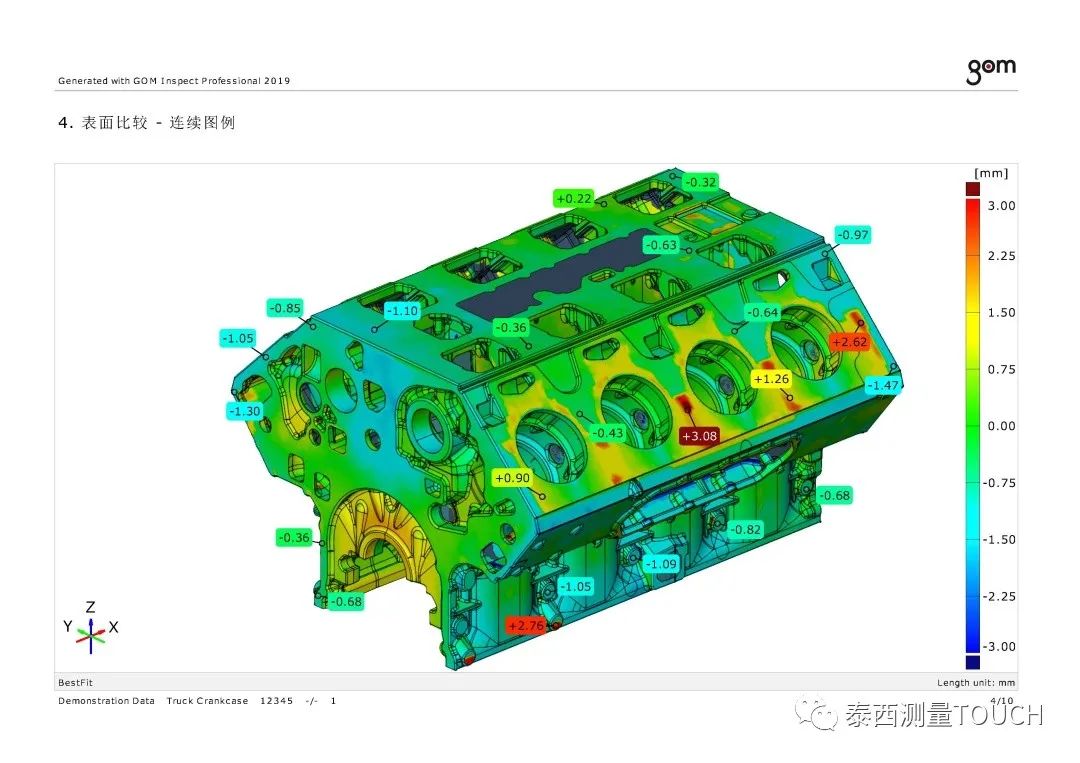

制模

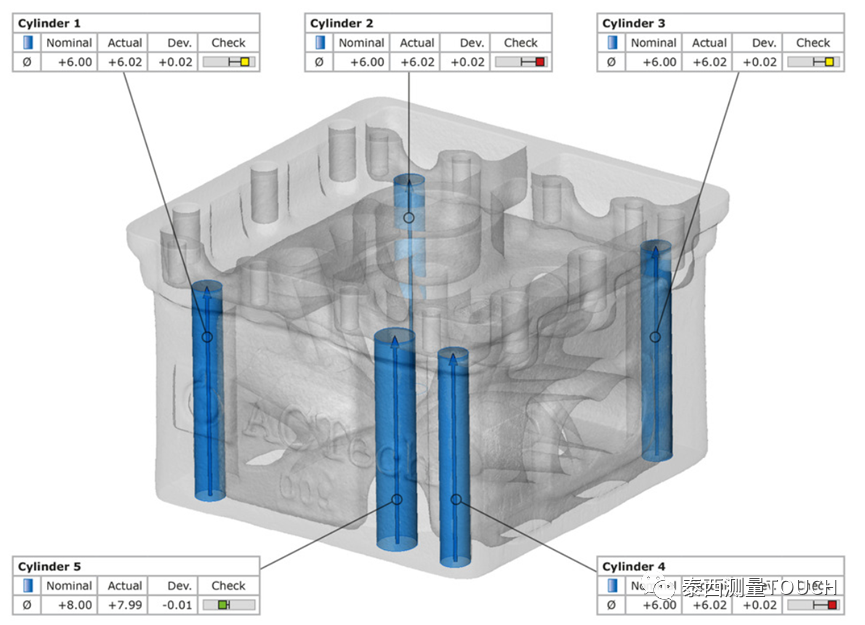

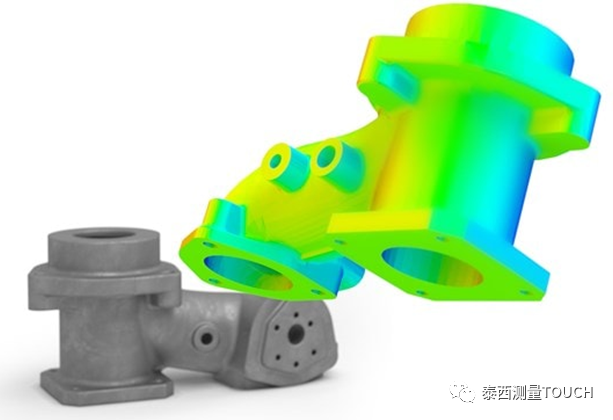

应用:

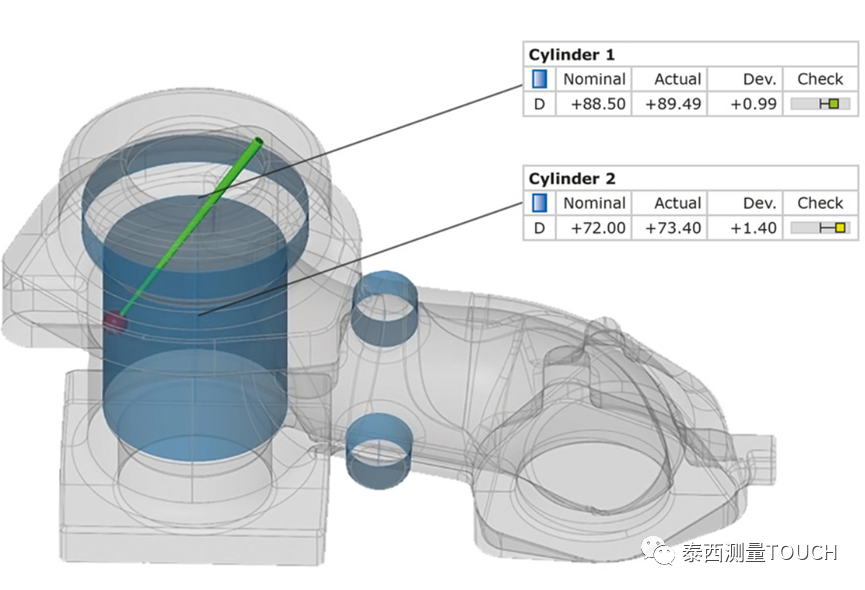

利用三维数字化技术,可有效节省制模及其维护所花费的时间和费用。在压铸模和电极加工件、蜡模、陶瓷芯和砂型芯盒等的数控加工中,通过比较标称值和实际值,以尽早控制各个制造步骤,减少工艺反复次数。特别是针对多腔模具,其效果更加显著.在试模过程中,基于三维测量数据,以有针对性地修正工模具。

★ 有针对性地修正模具

★ 更快速的模具验收

★ 维护和修理

★ 材料涂覆和烧焊的标记

优点:

通过确定生命周期和模具使用寿命,以改进维修维护计划.对标称/实际数据比较后得到的同影线进行反投影,利于找到需要通过金属切割方法进行焊接或返工的组件加工区域,对其进行标记。并能对模具后续校正进行安全归档。

ATOS Q / GOM SCAN 1, GOM Inspect