据AMPOWER预测,到2023年,73%的增材制造航空航天零件将是最终产品零件(而不是用于原型用途)。增材制造技术在航天制造应用端的发展也反映出这一趋势,正如 Relativity Space 6.5亿美元的融资所展示出来的力量,霸气估值的背后逻辑很简单:技术将火箭制造的总零件数量减少了100倍,开发速度加快了10倍!

增材制造在实现复杂、轻量化、功能集成零部件领域的价值,也同样在卫星、深空探测器、载人飞船等航天器制造中得以放大。

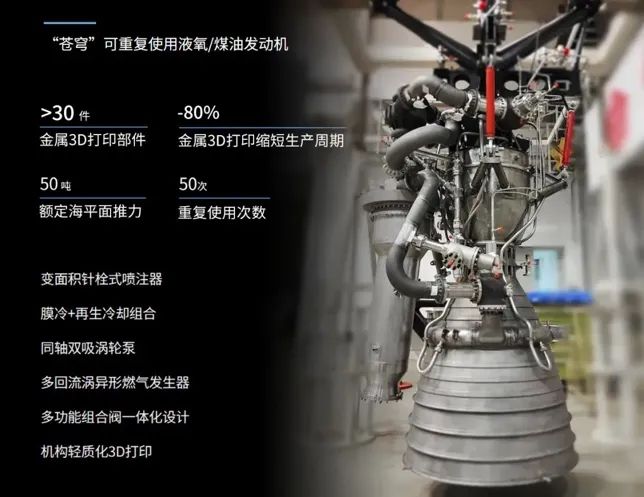

今年初,我国航天民营企业星河动力公司50吨级液氧/煤油发动机首次全系统试车圆满成功,这是“苍穹”发动机的首次全系统试车,本次试车成功,标志着我国民营商业航天领域最大推力的液氧/煤油发动机正式进入工程研制阶段。

“苍穹”可重复使用液氧/煤油发动机(来源:星河动力、飞而康科技)

“苍穹”50吨级可重复使用液氧/煤油发动机是国内首款采用针栓式喷注技术的大推力液体火箭发动机,具备深度变推能力,是200-300吨级液体火箭垂直回收的最佳选择。其中,该发动机的涡轮泵和液氧煤油主阀壳体等多款零件由飞而康科技采用华曙高科金属3D打印解决方案生产。

发动机运行动画(来源:3D打印技术参考)

由于在研发进程和技术的运用方面极其相似,深蓝航空常常被国内外媒体拿来与SpaceX比较,尤其对3D打印技术的应用,两家公司都表现出了相比其他民营航天更强的兴趣。2021年7月,深蓝航天成功实现中国首例液氧煤油火箭垂直回收试验“蚱蜢跳”,10月再次成功实现中国首例液氧煤油火箭百米级垂直回收试验,两次试验所使用的发动机均使用3D打印制造。

在一段媒体采访中,深蓝航空总结了与传统的液体火箭发动机制造技术相比,3D打印技术助力深蓝航天达成了以下目标:

• 突破传统设计思维与制造的局限性,为设计人员提供更大的设计自由度;

• 优化零件流道流动性能,为燃料和冷却剂通过多腔道/多流道分配提供新的可能性;

• 降低零件装配错误风险,提高产品的质量稳定性、一致性;

• 减少加工步骤,省略中间环节,提高生产效率;

• 缩短产品研制周期,使产品研制总成本更具竞争力。

“星云-M”液体回收试验箭使用的“雷霆-5”发动机为国内首型针栓式电动泵液氧煤油发动机,使用3D打印技术完成制造(来源于深蓝航空)

2022年初,深蓝航天宣布完成近2亿人民币的A轮融资,所募集到的资金除了将用于火箭研制、可回收重复使用技术的验证及发射准备等工作外,还特意强调将用于3D打印增材制造工艺及可回收重复使用能力的测试与研究。

宇宙浩瀚,星空灿烂,人类的征途是星辰大海。踏破千层云,冲破万里浪。这些年来,中国在航天航空方面取得了突飞猛进的发展,而增材制造从中也为其提供了独特的优势和可行性,可以克服几何形状、材料、性能和功能方面的限制。

截至目前,移师深圳的2022年TCT亚洲展展位已全部售罄。逾260家参展商集结完毕,将于8月与大家见面。其中涉及金属增材制造技术和相关上下游的企业超过110家,包括GE的增材制造子公司GE ADDITIVE、西安铂力特、欧瑞康、通快、EOS等航空加工制造的企业。

对于国内航空航天制造企业而言,TCT亚洲展能够一站式帮助获取增材制造技术迭代情况;了解欧瑞康、GE ADDITIVE等国际航空制造供应链企业如何迎接增材制造的挑战,以及如何应对增材及整个数字化制造对航空制造、维修的变革。

扫描下方二维码,8月31日-9月2日在线下与这些厂商面对面交流。